انتخاب سایز لوله در سیستم تبرید

مقدمه

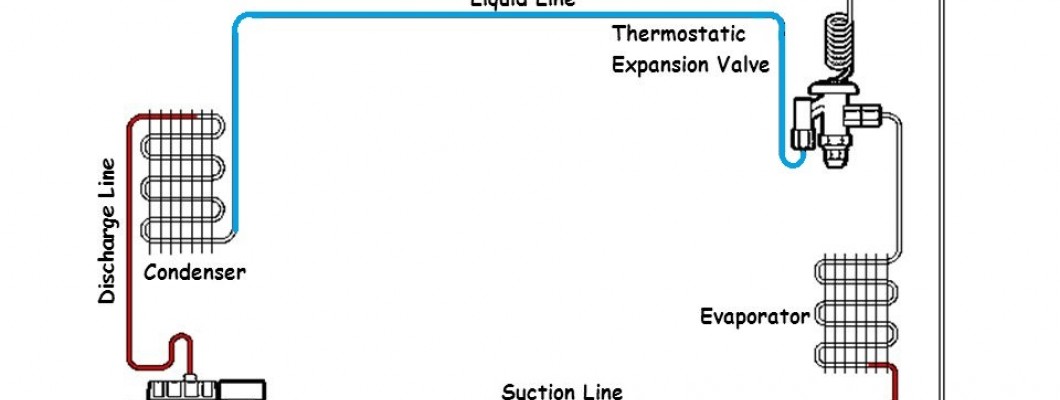

در طراحی یک سیستم برودتی، علاوه بر انتخاب صحیح تجهیزات سیکل مانند کمپرسور، اواپراتور، کندانسور، اکپنشن ولو و سایر المان های سیستم، اجرای صحیح لوله کشی و انتخاب مناسب سایز خطوط، از جمله عواملی است که بر عملکرد بهینه و طول عمر سیستم تاثیر بسزایی دارد و تخطی از آن باعث کاهش راندمان سیستم، افزایش هزینه های اولیه و اتلاف سرمایه می گردد.

عوامل موثر بر انتخاب سایز لوله در یک سیستم تبرید عبارتند از:

1) نوع مبرد

2) ظرفیت برودتی

3) طول خط لوله

بسته به عوامل فوق و در شرایط کاری مختلف و متناسب با نوع کاربری، ممکن است سایز لوله کشی در دو سیستم برودتی با تجهیزات یکسان کاملا متفاوت باشد. در نتیجه انتخاب قطر لوله با توجه به اتصالات ورودی و خروجی تجهیزات اشتباه و درگاهی موارد تاثیرات مخربی بر عملکرد سیکل دارد.

با درک اهمیت موضوع، در دو مقاله جداگانه به بررسی جامع روش لوله کشی تبرید می پردازیم. در این مقاله در دو بخش مجزا، اصول کلی و همچنین روش انتخاب سایز لوله در خطوط ساکشن، دیسشارژ و مایع را بررسی نموده و در مقاله دوم نیز به بررسی روش لوله کشی جهت اطمینان از گردش روغن در سیستم خواهیم پرداخت.

بخش اول) ملاحظات کلی در سیستم لوله کشی تبرید

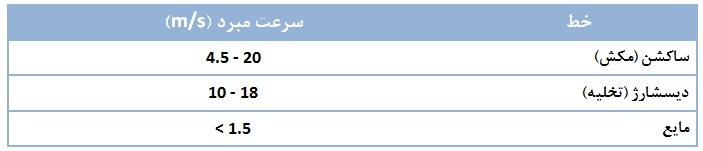

1) بطور کلی دو عامل افت فشار و گردش روغن، عوامل اصلی در انتخاب سایز لوله در یک سیستم برودتی می باشند. از آنجائیکه هر دو عامل بطور مستقیم با سرعت گردش مبرد در خطوط تبرید ارتباط دارند، محدوده مجاز سرعت در این خطوط مطابق جدول 1 پیشنهاد گردیده است:

مقادیر پایین محدوده حداقل سرعت مبرد جهت اطمینان از گردش روغن در سیستم و مقادیر بالای محدوده، مربوط به حد مجاز افت فشار و سر و صدا در خط می باشد.

جدول 1 - محدوده سرعت مجاز مبرد در سیکل تبرید:

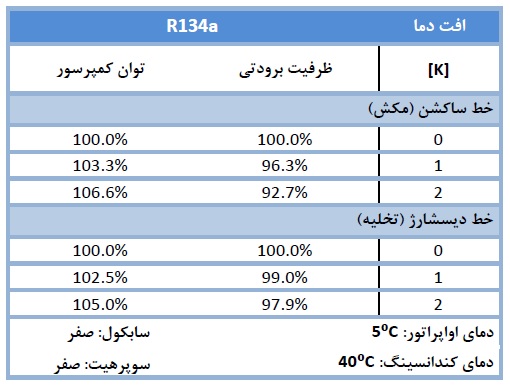

2) در جدول 2 تاثیر کاهش یک درجه سانتیگراد دمای اشباع بر ظرفیت برودتی سیستم و توان کمپرسور در خطوط ساکشن و دیسشارژ نشان داده شده است. همانطور که ملاحظه می کنید، افت دما در خط ساکشن نسبت به خط دیسشارژ، تاثیر بیشتری بر کاهش ظرفیت برودتی سیستم و افزایش توان کمپرسور دارد. در نتیجه لوله کشی و انتخاب سایز مناسب قطر لوله در خط مکش از اهمیت ویژه ای نسبت به سایر خطوط برخوردار است. از طرفی از آنجائیکه تاثیر دمای مبرد در مقایسه با فشار بر عملکرد سیکل در نقاط مختلف بیشتر است (به عنوان مثال تاثیر دمای اواپرتور بر ظرفیت برودتی کمپرسور) لذا معیار افت فشار در خطوط تبرید با افت دمای اشباع متناظر معادل سازی می گردد. بدین صورت که:

افت فشاری در خطوط تبرید مجاز است که افت دمای اشباع متناظر آن در طول خط کمتر از یک درجه سانتیگراد باشد.

که بخصوص در مورد خطوط ساکشن و دیسشارژ از اهمیت بالایی برخواردار است.

جدول 2 - تاثیر افت دما ناشی از افت فشار در خطوط ساکشن و دیسشارژ:

3) در مورد خط مایع، باید توجه داشت ملاحظات دیگری در میان بوده و طراحی آن اندکی نسبت به خطوط ساکشن و دیسشارژ متفاوت است. از آنجائیکه که هدف از نصب اکپنشن ولو شکست فشار بالای سیستم (کندانسور) به فشار پایین سیستم (اواپراتور) می باشد، لذا مسئله اصلی در اینجا، نه کاهش راندمان بلکه اجتناب از وقوع فلاشینگ (تشکیل ذرات بخار مبرد) ناشی از افت فشار می باشد. بدین معنا که افت فشار خط مایع تا حدی جایز است که باعث تشکیل ذرات بخار در این خط نگردد. از طرفی بهترین راه برای جلوگیری از وقوع فلاشینگ سابکول کردن مایع در کندانسور می باشد. برای اطلاعات بیشتر کلیک کنید.

بخش دوم) انتخاب سایز خطوط ساکشن (مکش)، دیسشارژ (تخلیه) و مایع

همانطور که اشاره شد، قائده کلی در تعیین سایز خطوط تبرید اطمینان از دو موضوع می باشد:

1) حداقل افت فشار (دما) خط در وضعیت فول لود

2) گردش مناسب روغن هنگام کارکرد در حداقل لود ممکن

در اینجا مورد اول را بررسی نموده و در مقاله ای جداگانه موضوع گردش روغن را لحاظ می نماییم.

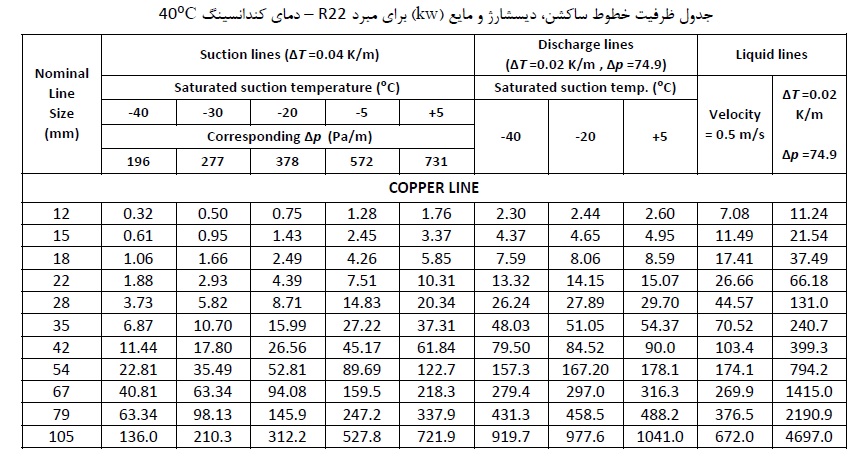

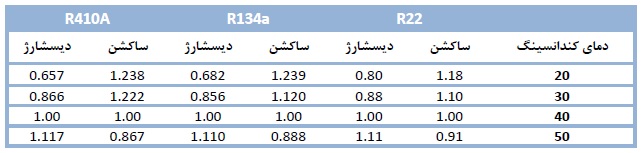

در جدول 3 که برگرفته از هندبوک ASHRAE می باشد، برای مبرد R22، میزان افت دما در واحد طول برای خطوط ساکشن، 0.04m/K و برای خطوط دیسشارژ 0.02m/K ذکر شده است. (برای سایر مبردها اینجا کلیک کنید) در سیکل های آمونیاکی میزان افت دما در واحد طول نصف مقادیر فوق در نظر گرفته می شود. همچنین در این جدول، مقادیر نامی قطر لوله متناسب با ظرفیت سیستم پیشنهاد گردیده است. این مقادیر با فرض دمای کندانسور 40⁰C بوده و برای دماهای کندانسور مختلف بایستی از ضرایب تصحیح (FC) قید شده در جدول 4 استفاده نمود.

جدول 4 - ضرایب تصحیح دمای کندانسینگ:

روش تعیین سایز خطوط ساکشن (مکش)، دیسشارژ (تخلیه) و مایع:

1) در ابتدا متاسب با ظرفیت برودتی و دمای اواپراتور، قطر نامی اولیه را انتخاب می کنیم.

2) طول معادل لوله کشی (Le) را تخمین می زنیم. مطابق رابطه 1 این طول مجموع خطوط افقی (LH)، عمودی (LV) و طول معادل اتصالات لوله کشی (Lf) می باشد. طول معادل اتصالات لوله کشی را می توانید از جداول مربوطه در اینجا استخراج نمایید.

![]()

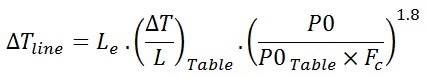

3) پس از تعیین طول معادل کل، می توان با استفاده از رابطه 2 میزان افت دمای اشباع در طول خط را محاسبه نمود:

در این رابطه، T/L Table∆ افت دمای اشباع در واحد طول، P0 ظرفیت سرمایشی و P0 Table ظرفیت سرمایشی لیست شده در جدول برای قطر نامی انتخابی می باشد. چنانچه حاصل رابطه کوچکتر از یک درجه سانتی گراد گردد، سایز لوله مناسب و در غیر این صورت بایستی لوله با قطر بزرگتری انتخاب نمود.

جهت هرگونه رفع ابهام با یک مثال به انتخاب سایز ساکشن و دیسشارژ در یک سیستم برودتی می پردازیم:

یک سیستم برودتی با مبرد R22 به ظرفیت 80kw را در نظر بگیرید. دمای ساکشن 5 و دمای دیسشارژ 50 درجه سانتی گراد می باشد. مجموع طول لوله کشی خط ساکشن 15m شامل 8 عدد زانوی استاندارد و خط دیسشارژ نیز 15m و دارای 10 عدد زانوی استاندارد می باشد.

- محاسبه خط ساکشن (مکش):

با توجه به ستون اول از جدول 3 (خطوط ساکشن) و ظرفیت برودتی سیستم، لوله با قطر 54mm را به عنوان انتخاب اولیه در نظر می گیریم. ظرفیت سرمایشی جدول برای این سایز لوله 122.7kw می باشد. حال با توجه به قطر لوله انتخابی، طول معادل کل را محاسبه می کنیم:

![]()

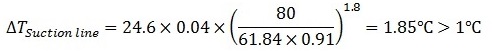

T/L Table∆ برای خطوط ساکشن 0.04m/K و ضریب تصحیح دمای کندانسور مطابق جدول 4، برابر 0.91 می باشد.

در نتیجه با توجه به رابطه 3:

![]()

در نتیجه انتخاب سایز لوله با OD=54mm برای خط ساکشن مناسب می باشد ولی جهت بررسی امکان کوچکتر کردن قطر لوله و کاهش هزینه، یک سایز کوچکتر یعنی OD=42mm را نیز امتحان می کنیم:

که انتخاب آن جایز نیست لذا قطر لوله خط ساکشن در این مثال همان 54mm (لوله 1/8-2 اینچ) می باشد.

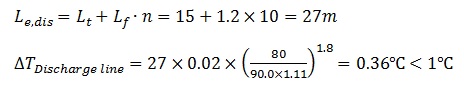

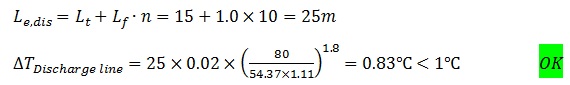

- محاسبه خط دیسشارژ (تخلیه):

با توجه به جدول 3، از ستون مربوط به خطوط دیسشارژ، لوله با OD=42mm انتخاب اولیه مناسبی می باشد (ظرفیت جدول 90kw).

حال طول معادل خط دیسشارژ را محاسبه می کنیم. در نظر داشته باشید T/L Table∆ در اینجا 0.02m/K می باشد.

مانند مثال قبلی، یک سایز کوچکتر لوله یعنی 35mm را نیز بررسی کرده و ملاحظه می کنیم انتخاب این لوله یعنی 3/8-1 اینچ نیز امکان پذیر است:

همانطور که انتظار می رفت خطوط ساکشن دارای قطر بزرگتری نسبت به خطوط دیسشارژ بوده که علت آن تراکم و گاز در خروجی کمپرسور است.

1 نظر

از مطلب خوبتون ممنونم. فقط در مورد انتخاب سایز کلکتور در کمپرسورهای تندم هم مطلب بزارید لطفاً

نظر خود را بنویسید